Caratteristiche dell'Acciaio

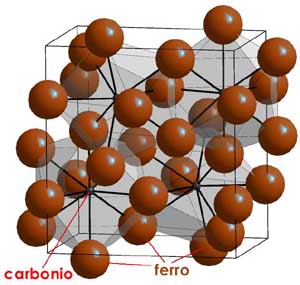

L'acciaio si può considerare, in prima approssimazione, come una lega binaria costituita da ferro e da una percentuale di carbonio non superiorre al 2,11%, oltre la quale le leghe ricavate prendono la denominazione di ghise.

È importante considerare che negli acciai il carbonio non compare come costituente indipendente, ma si trova sempre combinato col ferro in forma di carburo (Fe3C) detto anche cementite.

Pertanto è più corretto considerare gli acciai come leghe di ferro e cementite.

Questa caratteristica è di fondamentale importanza durante i processi di trasformazione degli acciai; infatti diverse condizioni di trasformazione implicano una diversa decomposizione della cementite, con conseguente variazione del tenore di carbonio, della struttura molecolare ed, in generale, delle caratteristiche chimico-fisiche della lega di acciaio.

Trattamenti termici

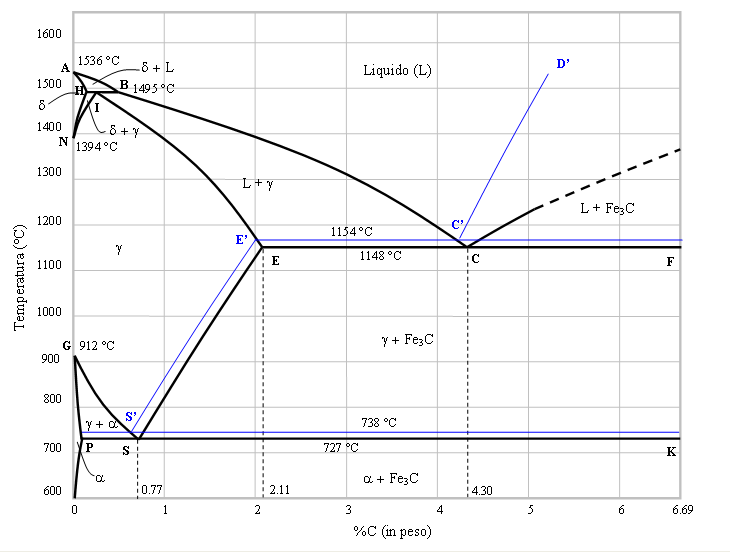

La trasformazione delle leghe di acciaio avviene tramite trattamenti termici suddivisibili in tre fasi fondamentali: preriscaldamento, mantenimento in temperatura, reffreddamento controllato. Portando il fluido a temperature superiori ai 723°C, la lega acciaiosa assume una conformazione stabile detta Austenite in cui il carbonio è disperso uniformemente in soluzione solida. A temperature superiori a 912°C le molecole del ferro si dispongono in modo tale da dissolvere una maggior quantità di carbonio (ferro gamma con reticolo cubico a facce centrate). Nella fase di raffreddamento il ferro assume la configurazione alfa (a retticolo cubico a corpo centrato) che ha minore potere di solubilità rispetto al carbonio. Questo implica che le quantità di carbonio non solubili migrano per formare altri composti molecolari. La lega risultante dipende quindi dalla percentuale di carbonio e può essere costituita da:

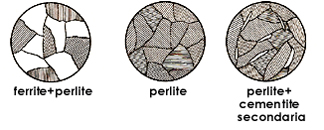

- ferrite+perlite negli acciai (ipoeutettoidici) con percentuali di carbonio <0,77%.

- perlite negli acciai (eutettoidici) con percentuali di carbonio =0,77%.

- perilite+cementite secondaria negli acciai (ipereutettoidici) con percentuale di carbonio >0,77%.

la ferrite ha bassa durezza, circa 90 Brinell, basso carico di rottura (280-300 N/mm2) e grande plasticità;

la perlite ha durezza di circa 250 Brinell ed elevato carico di rottura, circa 900 N/mm2;

la cementite ha una durezza molto elevata ed una elevata fragilità.

Si deduce che le caratteristiche meccaniche della lega risultante è strettamente legata alla presenza di questi tre elementi.

Tempo di raffreddamento

Anche il tempo di raffreddamento influisce notevolmente sulla composizione della lega. Prendiamo ad esempio un acciaio con 0,44% C (ipoeutettoidico). Dopo un lento raffreddamento dallo stato austenitico fino a temperatura ambiente, esso risulterà costituito all'incirca dal 50% di ferrite e dal 50% di perlite. Accelerando il processo di raffreddamento la percentuale di ferrite tende a ridursi, mentre quella di perlite ad aumentare. Ciò si spiega col fatto che in un rapido raffreddamento gli attomi di carbonio non hanno il tempo di migrare per raccogliersi in lamine di cementite, rimanendo inglobati nelle molecole di ferrite ed accrescendo il volume della perlite. Pertanto un acciaio raffreddato con velocità sensibilmente elevata mostra caratteristiche meccaniche simili a quelle di un acciaio con tenore di carbonio più elevato, ma raffreddato lentamente.

Se la velocità di raffreddamento supera una certo valore (caratteristico del tipo di acciaio) detto velocità critica di tempra, la lega assume una struttura diversa da quella normale di ferrite e perlite. Essa risulta costituita da martensite ed ha una durezza molto più elevata rispetto a quella normale. Il raffreddamento eseguito con velocità sufficiente a portare l'acciaio allo stato martensitico prende il nome di tempra.

Sottoponendo l'acciaio temprato ad una nuova fase di riscaldamento a temperature moderate (300-500 °C) si avvia il processo di rinvenimento, in cui il ferro alfa inizia l'espulsione degli attomi di carbonio rimasti forzatamente inglobati durante la fase di tempra. Questi atomi si concentrano in minutissimi granuli di carburo di ferro che contribuiscono a formare leghe con durezza e fragilità inferiori a quelle della martensite.

Analisi dimensionale

La dimensione della colata è un ulteriore aspetto che influenza la composizione strutturale della lega di acciaio. In linea di principio, durante la fase di raffreddamento le molecole di carbonio tendono a migrare verso le zone a temperatura maggiore, quindi le sezioni periferiche tenderanno ad avere un minor tenore di carbonio. Inoltre per le colate di notevoli dimensioni non è pensabile rispettare tempi di raffreddamento lenti perchè questo potrebbe richiedere persino anni. Pertanto si è costretti a forzare la velocità di raffreddamento con le conseguenze che abbiamo appena visto. Ne consegue che nella fase di progettazione della lega si dovrà tener conto di questo fenomeno in modo da dosare ottimamente il tenore di carbonio in funzione delle caratteristiche richieste alla lega stessa.

Classificazione degli acciai in base al tenore di carbonio

In base al tasso di carbonio gli acciai si dividono in:

- extra dolci: carbonio compreso tra lo 0,05% e lo 0,15%;

- semidolci: carbonio compreso tra lo 0,15% e lo 0,25%

- dolci: carbonio compreso tra lo 0,25% e lo 0,40%;

- semiduri: carbonio tra lo 0,40% e lo 0,46%;

- duri: carbonio tra lo 0,60% e lo 0,70%;

- durissimi: carbonio tra lo 0,70% e lo 0,80%;

- extraduri: carbonio tra lo 0,80% e lo 0,85%.

Seppure ci sia la tendenza a considerare gli acciai dolci meno pregiati, si può più precisamente affermare che la qualità di una lega di acciaio è tanto migliore quanto più le sue caratteristiche rispondono ai requisiti delle applicazioni per cui viene destinata.

Bibliografia:

Francesco Manzoleni, Tecnologie dei Metalli Vol.3, UTET.

Walter Nicodemi, Metallurgia, Zanichelli.

Redatore:

Antonello Masini, Area Ricerca e Sviluppo - Wmamba - www.wmamba.it

Powered by Wmamba

|